单体锂离子电池应用充电器IC

单体锂离子 (Li-Ion) 电池充电器的选项有很多种。随着手持设备业务的不断发展,对电池充电器的要求也不断增加。要为完成这项工作而选择正确的集成电路 (IC),我们必须权衡几个因素。在开始设计以前,我们必须考虑诸如解决方案尺寸、USB标准、充电速率和成本等因素。必须将这些因素按照重要程度依次排列,然后选择相应的充电器IC。本文中,我们将介绍不同的充电拓扑结构,并研究电池充电器IC的一些特性。此外,我们还将探讨一个应用和现有的解决方案。

锂离子电池充电周期

锂离子电池要求专门的充电周期,以实现安全充电并最大化电池使用时间。电池充电分两个阶段:恒定电流 (CC) 和恒定电压 (CV)。电池位于完全充满电压以下时,电流经过稳压进入电池。在CC模式下,电流经过稳压达到两个值之一。如果电池电压非常低,则充电电流降低至预充电电平,以适应电池并防止电池损坏。该阈值因电池化学属性而不同,一般取决于电池制造厂商。一旦电池电压升至预充电阈值以上,充电便升至快速充电电流电平。典型电池的最大建议快速充电电流为1C(C=1 小时内耗尽电池所需的电流),但该电流也取决地电池制造厂商。典型充电电流为~0.8C,目的是最大化电池使用时间。对电池充电时,电压上升。一旦电池电压升至稳压电压(一般为4.2V),充电电流逐渐减少,同时对电池电压进行稳压以防止过充电。在这种模式下,电池充电时电流逐渐减少,同时电池阻抗降低。如果电流降至预定电平(一般为快速充电电流的10%),则终止充电。我们一般不对电池浮充电,因为这样会缩短电池使用寿命。图1 以图形方式说明了典型的充电周期。

图1典型锂离子充电周期

线性解决方案与开关模式解决方案对比

将适配器电压转降为电池电压并控制不同充电阶段的拓扑结构有两种:线性稳压器和电感开关。这两种拓扑结构在体积、效率、解决方案成本和电磁干扰 (EMI) 辐射方面各有优缺点。我们下面介绍这两种拓扑结构的各种优点和一些折中方法。

一般来说,电感开关是获得最高效率的最佳选择。利用电阻器等检测组件,在输出端检测充电电流。充电器在CC 模式下时,电流反馈电路控制占空比。电池电压检测反馈电路控制CV 模式下的占空比。根据特性集的不同,可能会出现其他一些控制环路。我们将在后面详细讨论这些环路。电感开关电路要求开关组件、整流器、电感和输入及输出电容器。就许多应用而言,通过选择一种将开关组件和整流器都嵌入到IC 中的器件,可以缩小解决方案的尺寸。根据不同的负载,这些电路的典型效率为80% 到96%。开关转换器因其电感尺寸一般会要求更多的空间,同时也更加昂贵。开关转换器还会引起电感EMI 辐射,以及开关带来的输出端噪声。

线性充电器通过降低旁路组件的输入电压,降低DC 电压。这样做的好处是解决方案只要求三个组件:旁路组件和输入/输出电容。相比电感开关,线性压降稳压器 (LDO) 通常为一款低成本的解决方案,且噪声更低。通过稳压旁路组件的电阻来限制进入电池的电流,从而对充电电流进行控制。电流反馈一般来自充电器IC 的输入。对电池电压进行检测,以提供CV 反馈。改变旁路组件的电阻,来维持进入IC 输入端的恒定电流或者恒定电池电压。器件的输入电流等于负载电流。这就是说解决方案的效率等于输出电压与输入电压的比。LDO 解决方案的缺点是高输入输出电压比时(即低电量情况)效率较低。所有功率都被旁路组件消耗,其意味着LDO 并非那些输入输出差较大的高充电电流应用的理想选择。这些高功耗应用要求散热,从而增加了解决方案的尺寸。

功耗及温升计算

其中,η为充电器的效率,而POUT = VOUT × IOUT。利用热阻,可以计算得到功耗带来的温升。每种应用的热阻都不同,其取决于电路板布局、气流和封装等具体参数。我们应该针对终端应用电路板对热阻建模。请记住,产品说明书中定义的ΘJA 并非这种应用中热阻的恰当表示方法。

应该使用什么样的拓扑?

您需要研究的第一个参数是充电电流。对于一些小型应用来说,例如:充电电流介于25Ma 到150mA 之间的蓝牙TM耳机等,最佳解决方案几乎都是线性充电器。这些应用一般都具有非常小的体积,无法为开关的更多组件提供额外空间。另外,由于其非常低的功耗要求,功耗带来的温升可以忽略不计。对于手机应用来说,充电电流一般在350-700mA 范围以内。在这种范围中,很多时候线性解决方案仍然非常有效。由于它们通常都为低成本手机,其成本压力更大,因此线性充电器便成为一种理想的解决方案。智能手机应用的电池体积较大,且充电电流需求大于1.5A,这时使用开关解决方案则更加合理。1.5A 电流条件下,温升会非常大。例如,使用一个线性充电器通过5V 适配器对一块3.6V 电池充电时,效率为72%。首先,这个效率听起来似乎不太坏。如果您从功耗的角度来看它,这种应用要消耗约2W。在一个热阻 (ΘJA) 为40°C/W 的应用中,芯片温度上升80°C。在40°C 环境温度下,电路板温度会上升至120°C,其对手持设备来说是不可接受的。在极低电池电压(即3 V)下,这一问题甚至会变得极端严重。相同3V 条件下,温度升至120°C。让我们来看相同条件下的开关解决方案,使用一个单体电池IC 充电器时,效率上升至约85%。使用一块3.6V 电池时,功耗低于1W,从而带来40°C 的温升。3V 时这种改善更加明显。假设3V 输出时的效率为80%,则功耗低于800 mW,因此温升会更低(约32°C)。这些智能手机的体积一般可以容许稍大一点的解决方案,并且能够承受开关模式解决方案相关的稍许成本增加。

为任务选择正确的IC

在您已经完成您的初步热分析并且选好充电器拓扑以后,您便可以转到选择应用的最佳IC 上来。新型的电池充电器解决方案集成了许多特性,可以利用它们改善系统的性能。诸如输入过压保护、电源路径管理 (PPM)、VIN_DPM、散热稳压、负温度系数热敏电阻 (NTC) 监测和USB 充电等特性,都被集成到许多电池充电器IC 中。大多数单体电池充电器解决方案都已将要求FET 集成到了器件中,旨在节省电路板面积。

输入过压保护(单输入与双输入对比)

在当今的市场上,USB 电源已经成为最为常见的电源,因此通过USB 电源充电已经成为一种必然性。市场已经从使用专门AC 适配器和单独USB 接口的初始双输入转变为将一个USB 接口既作为墙上电源适合器接口使用,也作为使用相同线缆的USB 数据输入接口的单输入解决方案。这样便导致一种从双输入解决方案向单输入解决方案的转移。单输入在接口方面存在许多挑战。由于存在如此多的配件市场适配器解决方案和一种通用接口,输入端必须要能够在无损坏的情况下承受更高的电压。由于电池充电器始终连接到输入端,因此充电器对所有下游电路实施过电压状态保护是有道理的。为了实施这一功能,市场上出现了许多能够承受20V 甚至30V 电压的解决方案。另外,这些器件都具有过电压保护 (OVP) 电路,其在输入超出OVP 阈值时阻止器件运行。这样便进一步保护了下游电路,使其免受潜在的瞬态过电压状态损坏。

目前,随着绿色输入(即太阳能电池)或无线充电的出现,应用又再一次向双输入要求转移。根据具体的应用要求,两种配置结构都可以使用。

电源路径管理/最小系统电压

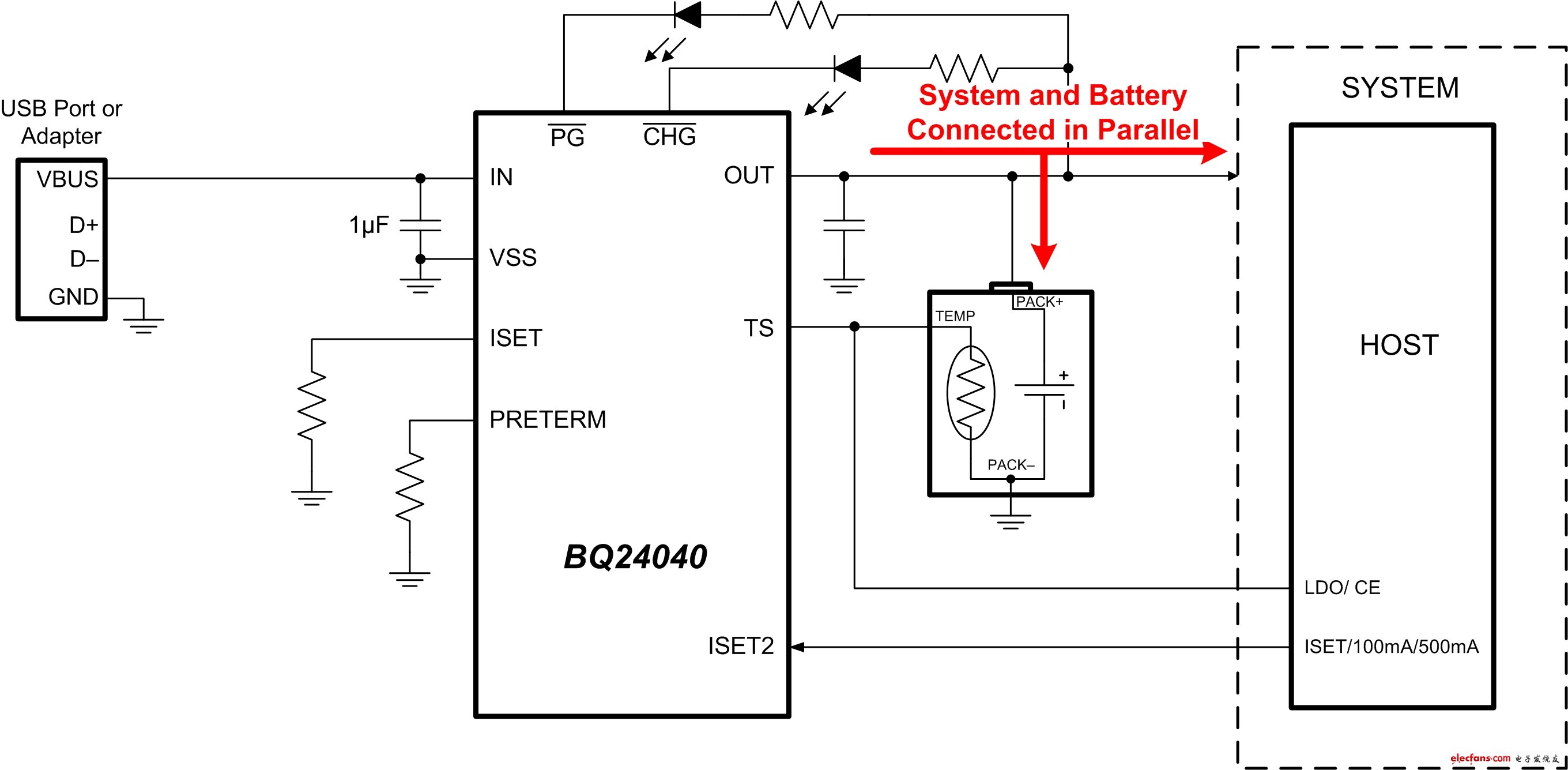

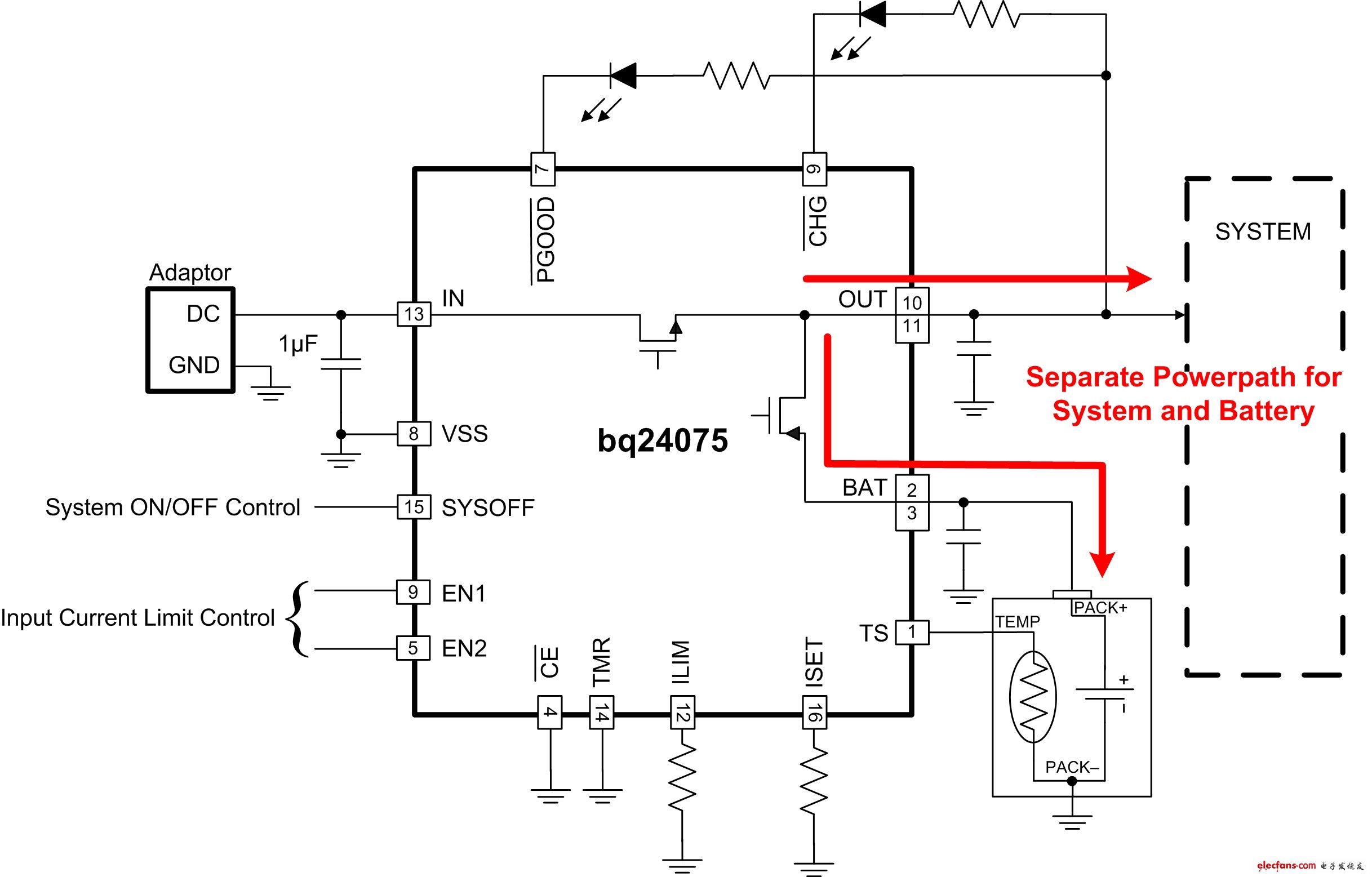

电池充电器的一般方法是将系统直接连接到电池,让充电器同时为电池和系统供电。然后,对系统的总电流进行稳压,这样做存在几个问题。特别是低电池电量启动、终止干扰和早期计时器超时等问题。电源路径管理通过对电池电流和系统电流进行分别监测,消除了这些问题[2]。

图 2 传统拓扑结构举例

图 3 电源路径拓扑结构举例

最低系统电压

使用传统方法时,系统电压始终与电池相同。因此,电池深度放电时,在电池充电到某个可用电平以前系统都不会启动。利用PPM,可对系统电压单独稳压,将其与电池电压区分开来。这就意味着可以实现最低系统电压,其与电池电压无关。对用户而言,这就意味着连接适配器的同时他们便可以使用设备,假设条件是其具有足够的功率来驱动系统。如bq25060 等器件就具有这种功能。

更短的充电时间

由于系统电流和充电电流是单独编程的,因此可以使用适配器的满功率,其与电池的容量和充电电流的大小均无关。传统拓扑结构中,充电器的输出电流必须设定为最大充电电流,以应对没有系统负载的情况。当系统中有负载时,由于系统吸收可用电流,有效充电电流降低。例如,一个使用900 mA 适配器和500 mAhr 电池的系统,使用传统方法可以编程500 mA 的充电电流。如果系统负载为200 mA,有效充电电流仅为300 mA,充电时间几乎翻了一翻。如果使用PPM 来研究这一相同案例,输入电流限制设定为900 mA。这样便允许全部500 mA充电电流,且拥有多达400 mA 的额外系统电流。

终止和早期计时器超时

在对总电流进行稳压的传统系统中,电流在电池和负载之间共用。如果系统负载足够大到从电池拉取充电电流,且在计时器超时以前电池不充电,则计时器会出现伪超时。另外,如果系统电流绝对不会降至设定终止电流以下,则永远不会终止。电源路径管理通过单独监测充电电流,并动态地使用可稳压计时器(通过减少充电电流进行稳压),防止这些条件出现。就终止问题而言,单独对充电电流进行监测,可让终止条件测定变得容易。

基于输入电压的动态电源管理 (VIN-DPM)

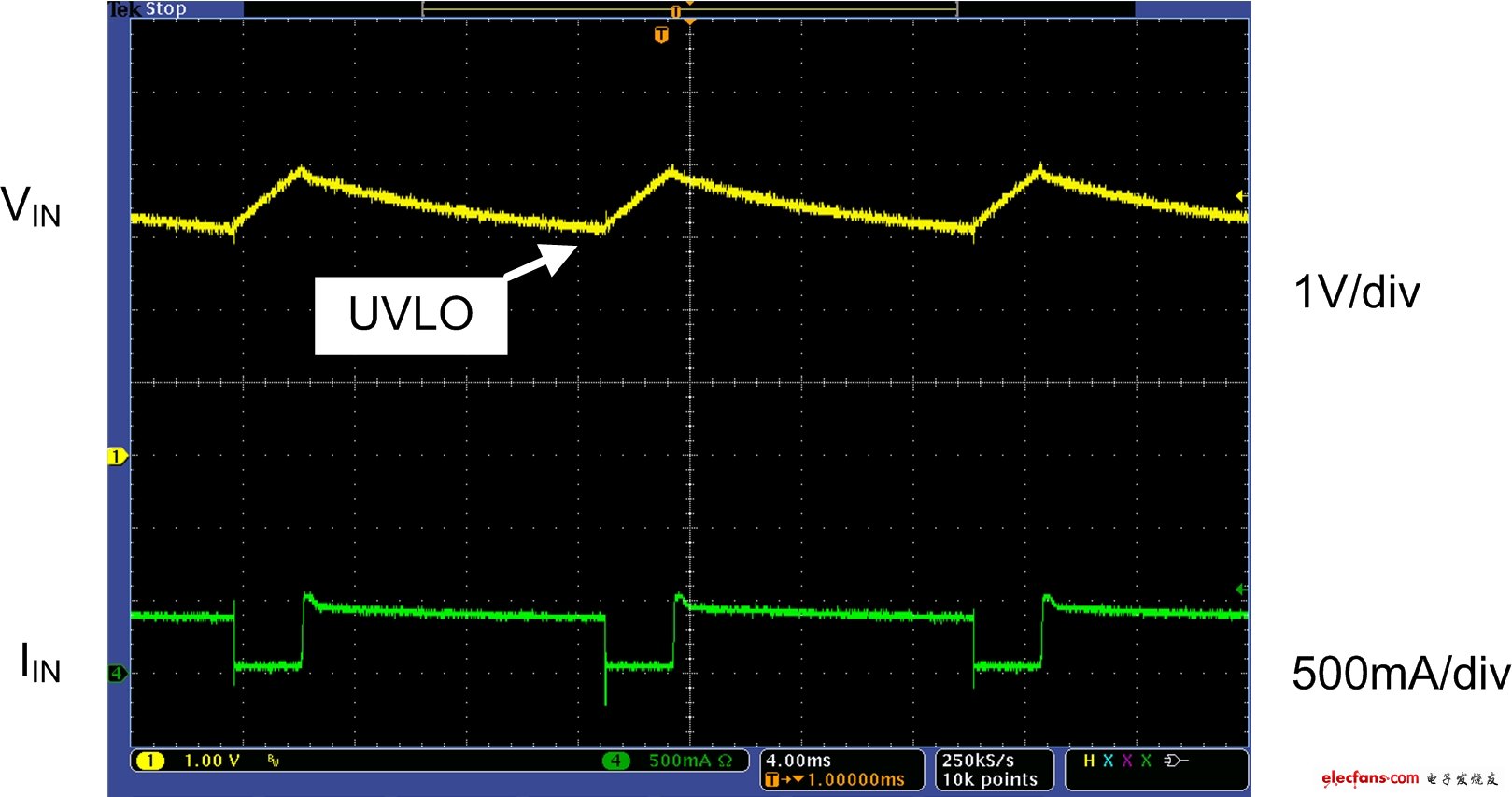

为了防止出现输入源超负载的欠压状态,一些器件实施了基于输入电压的动态电源管理 (VIN-DPM)。这种环路降低输入电流限制来防止输入崩溃。VIN-DPM 环路对输入电压进行有效的稳压,来最大化电源的电流。图4 显示了在无VIN-DPM 保护的情况下USB 端口的超负载结果。请注意,输入电压降至电源状态良好阈值以下时,充电器关闭。这样便关闭了电源负载,并允许输入电压恢复,从而开启充电器。这种开/关脉冲发生并不是我们想要的。

图 4 无 VIN-DPM 情况下的输入崩溃

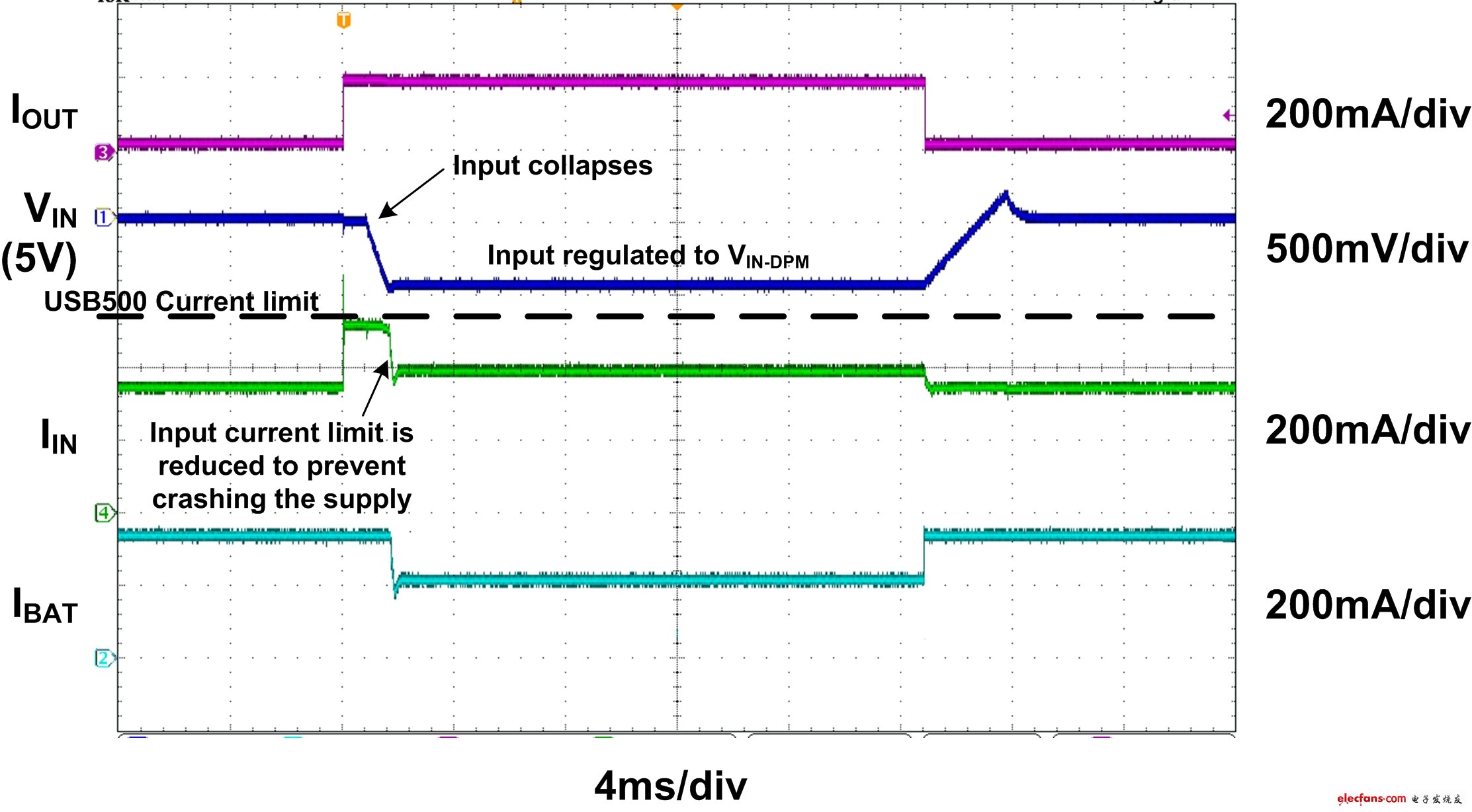

VIN-DPM 通过限制输入电流阻止脉冲发生,从而防止输入源崩溃。图5 显示了超负载USB 端口的结果。VIN-DPM 功能开始生效,降低输入电流限制,从而防止输入源崩溃。

图 5 使用VIN-DPM的输入超负载保护

NTC 监测(包括JEITA)

通过充电期间的监测防止电池组损坏甚至是爆炸时,电池温度极为重要。一般来说,通过对集成到电池组中或者靠近系统板上电池组安装的NTC 热敏电阻进行监测,来完成这项工作。许多充电器都具有集成到IC 中的NTC 监测功能。如果电池温度处在某些非安全温度下时,这些IC 便对温度和禁用充电电流进行监测。

一种新兴的电池充电标准是日本电池温度标准 (JEITA)。这种标准规定了一些需降低充电电压或者电流以提供更安全运行的中间温度。该JEITA标准在许多充电器IC 中也很容易实施。例如,单输入单体锂离子电池充电器集成了一种无需主机关联的独立解决方案。对于NTC 受主机监测的系统来说,许多IC 都提供了非常简单的实施。I2C 接口允许用户动态地改变充电电压和充电电流,使用具有这种接口的充电器时,主机根据电池温度来修改充电参数。这种方法在没有硬件改动的情况下,在为不同平台和电池设置要求的温度阈值方面拥有一定的灵活性。

USB 充电标准

USB 充电时,可以使用许多充电器IC,它们都结合了USB100和USB500 电流限制。通过USB 充电器输出运行所有下游电路,让广大设计人员能够确保不超出USB 电流限制。

额外功率输出

随着USB 充电的流行,许多应用都要求一个USB PHY 或者USB 收发器与主机枚举。因此,这些器件通常直接连接到VBUS 电源,从而要求过电压保护。因此,许多充电器IC 都集成了一个连接电源并通过电源供电的5V LDO。每当连接一个有效电源时,这种输出便有效。5V LDO 稳压电压保护USB 电路免受未稳压适配器和其他过电压状态的损害。

为单体锂离子电池充电有很多种方法。我们必须对诸如充电电流、可用空间、USB 标准、成本和特性集等要求进行研究,以选择最佳的解决方案。首先按照重要程度把这些要求排列出来,然后选择最适合这些要求的拓扑结构。请一定要考虑散热因素,最后为每种输出选择最具成本效益的解决方案。在这些简单步骤之后,您的电池充电器设计应该就会变得简单了。